Lasersko sečenje predstavlja tehnološki napredan metod obrade metala koji koristi koncentrisanu svetlosnu energiju da bi precizno rezao materijale.

Ovaj proces omogućava visoku preciznost, brzinu, i fleksibilnost u industriji.

Termin „LASER“ predstavlja skraćenicu za „Light Amplification by Stimulated Emission of Radiation,“ što znači da se koristi svetlosna energija kao oscilator za generisanje snage potrebne za sečenje metala.

Danas ćemo pričati o svim detaljima vezanim za lasersko sečenje metala.

Princip rada laserskog sečenja metala

Proces laserskog sečenja metala zasniva se na nekoliko ključnih koraka i elemenata koji omogućavaju precizno i efikasno sečenje različitih metala.

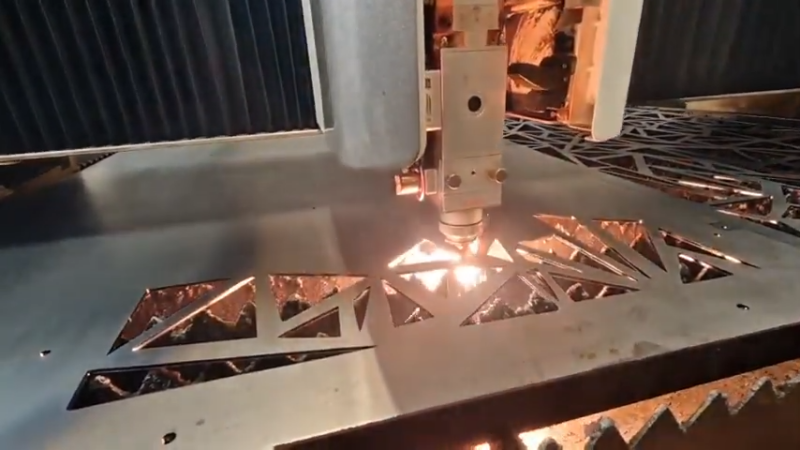

Na početku procesa, laser fokusira visokoenergetski snop svetlosti na tačku na površini metala. Ovaj snop je izuzetno koncentrisan, što omogućava brzo postizanje visokih temperatura.

Toplota uzrokuje da se metal topi, omekšava ili isparava, zavisno od vrste materijala i postavki lasera.

Specijalni gasovi, kao što su azot i kiseonik, često se koriste tokom laserskog sečenja kako bi se poboljšao kvalitet reza.

Njihova uloga je višestruka:

- Smanjenje oksidacije: Gasovi smanjuju oksidaciju metala tokom sečenja, što pomaže u očuvanju integriteta materijala.

- Poboljšanje preciznosti: Gasovi pomažu uklanjanju rastopljenih čestica, čime čiste ivice reza i omogućavaju preciznije konture.

Usmerenost snopa smanjuje širenje toplote na okolne delove metala, čime se minimizira oštećenje i omogućava čista ivica reza.

Vrste lasera korišćene u industriji:

- CO2 laseri: Ovi laseri su idealni za sečenje debljih i tvrdih materijala zbog svoje sposobnosti da generišu visoke temperature i efikasno režu kroz čelik i aluminijum.

- Nd laseri (Neodimijumski laseri): Koriste se za aplikacije koje zahtevaju visoku energiju, ali sa kraćim periodima delovanja. Pogodni su za specijalizovane primene u industriji.

- Nd-YAG laseri (Neodimijum-itrijum-aluminijum-granat laseri): Odlični su za precizne i tanke rezove. Često se koriste u elektronskoj i automobilskoj industriji zbog svoje sposobnosti da seku tanke i delikatne materijale.

Kada laser dovoljno zagreje tačku na metalu, materijal se brzo topi ili isparava, stvarajući rupu ili rez u materijalu.

Kontrolisano kretanje lasera omogućava pravljenje preciznih rezova u željenom obliku.

Prednosti laserskog sečenja metala

Visoka preciznost i ponovljivost

Lasersko sečenje omogućava izuzetno tanak i čist rez bez oštećenja okolnih područja materijala.

Svaki rez je precizno definisan, što osigurava doslednost i ponovljivost, čak i kod serijske proizvodnje velikih količina.

Ova visoka tačnost smanjuje potrebu za dodatnom obradom ili finiširanjem, čime se štedi vreme i resursi.

Brzina i efikasnost

Laseri su značajno brži od tradicionalnih metoda kao što su plazma ili mehaničko sečenje.

Brzina sečenja omogućava brže obavljanje proizvodnih procesa, što doprinosi većoj produktivnosti u industrijskim postrojenjima.

Zbog svoje brzine, lasersko sečenje je idealno za serijsku proizvodnju, posebno kada su u pitanju proizvodi sa složenim dizajnom.

Fleksibilnost u oblikovanju i dizajnu

Laserski uređaji mogu se prilagoditi za sečenje različitih geometrijskih oblika i složenih dizajna bez potrebe za promenom alata.

Fleksibilnost u podešavanju snopa omogućava sečenje tankih i debelih materijala sa jednakom lakoćom.

Smanjenje otpada i ekonomičnost u materijalu

Lasersko sečenje omogućava precizno upravljanje količinom materijala koji se koristi tokom procesa.

Optimizacija materijala takođe smanjuje potrebu za dodatnim obrtnim alatima i komponentama, što doprinosi ekonomičnosti u proizvodnji.

Očuvanje kvaliteta materijala

Zbog niske toplote koja se širi u okolne delove materijala, lasersko sečenje smanjuje oštećenje susednih područja.

Ovaj efekat niske temperature omogućava da materijali zadrže svoja svojstva i kvalitet bez ugrožavanja strukture.

Omogućava precizno sečenje tanjih materijala bez rizika od deformacije.

Tipovi materijala i primena laserskog sečenja

Sieh dir diesen Beitrag auf Instagram an

Lasersko sečenje je tehnika prilagodljiva različitim vrstama materijala, što ga čini izuzetno korisnim u mnogim industrijama koje zahtevaju preciznost i brzinu obrade.

Vrste materijala pogodne za lasersko sečenje:

Čelik

- Lasersko sečenje omogućava obradu tankih i debelih čeličnih ploča sa visokom preciznošću.

- Najčešće se koristi u industrijama gde je potrebna čvrstoća i otpornost materijala, kao što su građevinska i mašinska industrija.

Aluminijum

- Aluminijum je lak i fleksibilan materijal, ali zahteva specifične postavke prilikom laserskog sečenja kako bi se izbegla oksidacija.

- Lasersko sečenje aluminijuma omogućava izradu delova visoke tačnosti, posebno u autoindustriji i industriji elektronike.

Mesing i bakar

- Ovi materijali zahtevaju preciznu kontrolu temperature, jer su visoko reflektujući.

- Upotreba lasera sa odgovarajućim gasovima smanjuje rizik od refleksije i omogućava precizan i čist rez.

Titanijum i specijalne legure

- U avioindustriji i medicinskoj industriji, titanijum je čest izbor zbog svoje čvrstoće i otpornosti na koroziju.

- Lasersko sečenje omogućava obradu delikatnih i kompleksnih oblika titanijuma bez narušavanja njegove strukture.

Prednosti u poređenju sa tradicionalnim metodama sečenja

Sieh dir diesen Beitrag auf Instagram an

Lasersko sečenje pruža niz prednosti u poređenju sa tradicionalnim metodama, kao što su:

- Plazma sečenje

- Mehaničko sečenje

- Sečenje vodenim mlazom

Veća preciznost i manje oštećenja materijala

Jedna od glavnih prednosti laserskog sečenja u poređenju sa drugim metodama je visoka preciznost. Laserski snop omogućava tanak i čist rez koji minimalno utiče na susedne delove materijala.

Ovo svojstvo ga čini idealnim za primene u industrijama koje zahtevaju visok nivo detalja i finih radova, kao što su:

- Elektronika

- Automobilska industrija

- Avioindustrija

Postoje mnoge kompanije, kao što je Avexcor, koje nude ove usluge.

Ekonomičnost u dugoročnom korišćenju

Sieh dir diesen Beitrag auf Instagram an

- Iako lasersko sečenje zahteva veće početne troškove u odnosu na plazma ili vodeni mlaz, dugoročno je isplativo zbog manjih troškova održavanja i smanjenja otpada.

- Laserske mašine ne troše alate kao što je to slučaj kod mehaničkog sečenja, gde su potrebne oštrice i alati koji se često moraju menjati.

- Takođe, lasersko sečenje proizvodi manje otpada jer omogućava precizno pozicioniranje reza, što doprinosi efikasnom iskorišćavanju materijala i smanjenju otpada.

Fleksibilnost u oblikovanju i primeni

Lasersko sečenje metala ima visok stepen fleksibilnosti u kreiranju različitih geometrijskih oblika i složenih struktura.

Zbog ove fleksibilnosti, lasersko sečenje je popularan izbor u industrijama koje često rade na proizvodnji prilagođenih delova sa zahtevnim dizajnom, kao što su arhitektura i dizajn enterijera.

Zaključak

Lasersko sečenje metala predstavlja ključnu tehnologiju u modernoj industriji zbog svoje preciznosti, brzine i ekološke prihvatljivosti.

Industrije koje koriste ovu tehnologiju uživaju u efikasnosti, smanjenju troškova i mogućnosti za inovacije.